- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

உலோக முத்திரை என்றால் என்ன?

2024-07-17

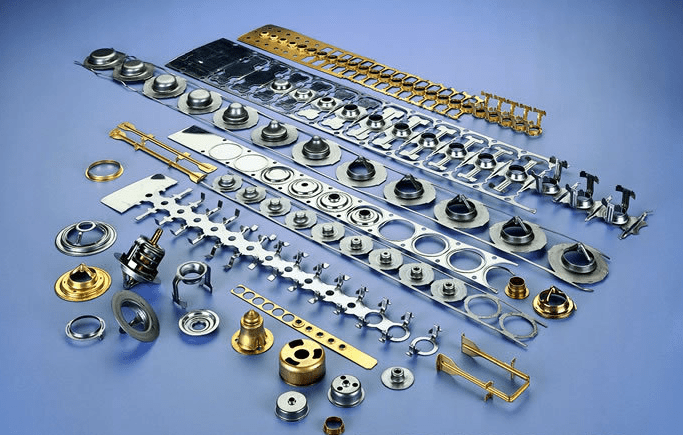

உலோக முத்திரைஇறக்கைகளுக்கு இடையில் குளிர் உலோகத்தை வைப்பதை உள்ளடக்கியது (சில செயல்முறைகள் பொருளையும் வெப்பப்படுத்துகின்றன). ஒரு பெரிய கருவி அல்லது கூறுகளை உருவாக்க உலோகப் பொருள் விரும்பிய வடிவத்தில் அழுத்தப்படுகிறது. உற்பத்தித் துறையில் உள்ள சிலர் மெட்டல் ஸ்டாம்பிங்கை அழுத்துவது என்று குறிப்பிடலாம்.

உலோகத்தை வெட்டும்போது அல்லது அழுத்துவதன் மூலம் இயந்திரத்திற்குள் ஸ்டாம்பிங் இறந்துவிடும். இந்த டைகள் ஒவ்வொரு திட்டத்திற்கும் குறிப்பாக வடிவமைக்கப்பட்டுள்ளன. டைஸ் செய்ய நீண்ட நேரம் எடுக்கும் போது, ஸ்டாம்பிங் செயல்முறை வேகமாக உள்ளது. ஸ்டாம்பிங் என்பது செயலாக்கத்தின் ஒரு வடிவமாகும், இது தெளிவான அளவிலான பொருளாதாரங்களைக் கொண்டுள்ளது மற்றும் ஒரு தயாரிப்பின் உற்பத்தியின் படிகளில் ஒன்றாக அல்லது ஒரே படியாக இருக்கலாம்.

ஸ்டாம்பிங் செயல்முறைகளை குத்துதல், வெறுமையாக்குதல், புடைப்பு, வளைத்தல், வளைத்தல் மற்றும் நாணயமாக்குதல் என பிரிக்கலாம். ஸ்டாம்பிங்கின் பன்முகத்தன்மை, வாகனம், இராணுவம், பொது போக்குவரத்து மற்றும் உற்பத்தி போன்ற தொழில்கள் மற்றும் பல தொழில்களுக்கு சிறந்த உற்பத்தி முறையாக அமைகிறது.

முத்திரையின் வகைகள்

பொதுவாகப் பயன்படுத்தப்படும் ஸ்டாம்பிங் செயல்முறைகளில் சில துல்லியம், சூடான உலோகம் மற்றும் முற்போக்கான இறக்கம் ஆகியவை அடங்கும். பயன்படுத்தப்படும் ஸ்டாம்பிங் வகை விரும்பிய முடிக்கப்பட்ட தயாரிப்பைப் பொறுத்தது.

1. துல்லிய உலோக முத்திரை

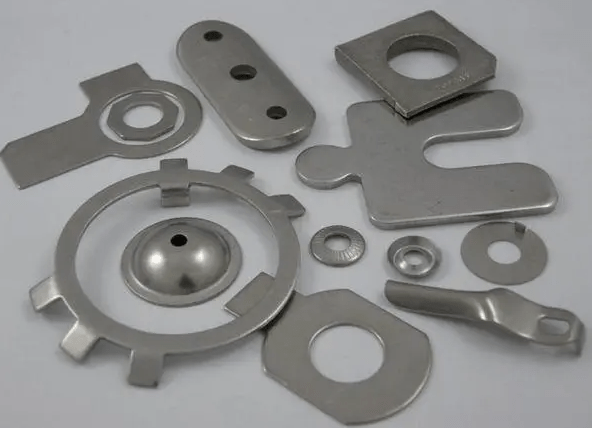

துல்லியமான ஸ்டாம்பிங் உயர்த்தப்பட்ட படங்கள் அல்லது 3D பாகங்களை உருவாக்குகிறது மற்றும் இறுக்கமான சகிப்புத்தன்மையுடன் முடிக்கப்பட்ட தயாரிப்புகளை உருவாக்குகிறது. ஸ்டாம்பிங்கின் மற்ற வடிவங்களுடன் ஒப்பிடும்போது, துல்லியமான ஸ்டாம்பிங் இயந்திரங்களுக்கு இடையே குறைவான பொருள் இயக்கத்தை உள்ளடக்கியது, இது செயல்முறையை வேகமாக்குகிறது.

விமான பாகங்கள், எஞ்சின் பாகங்கள், எலக்ட்ரானிக்ஸ், தொலைத்தொடர்பு உபகரணங்கள் மற்றும் முன்மாதிரிகள் பெரும்பாலும் துல்லியமான உலோக முத்திரையைப் பயன்படுத்தி தயாரிக்கப்படுகின்றன. இந்த ஸ்டாம்பிங் முறையின் உயர் துல்லியமானது சிக்கலான வடிவமைப்புகளை உருவாக்க அனுமதிக்கிறது, அவை அவற்றின் விவரக்குறிப்புகளுக்கு இணங்க வேண்டும். இது 0.025 மிமீ மற்றும் 0.05 மிமீ இடையே நீள சகிப்புத்தன்மை மற்றும் 0.012 மிமீ மற்றும் 0.025 மிமீ இடையே ஒரு சுற்று சகிப்புத்தன்மை ஆகியவற்றைக் கட்டுப்படுத்தலாம்.

இந்த செயல்முறையின் மாறுபாடு மைக்ரோ-பிரிசிஷன் ஸ்டாம்பிங் ஆகும். இந்த முறை 0.05 மிமீ முதல் 0.12 மிமீ வரை மெல்லியதாக இருக்கும் எலக்ட்ரானிக்ஸ் அல்லது மருத்துவத் தொழில்களுக்கான சிக்கலான பாகங்களை உருவாக்க முடியும்.

2. ஹாட் மெட்டல் ஸ்டாம்பிங்

சூடானஉலோக முத்திரைதீவிர வெப்பத்தைப் பயன்படுத்தி உலோகத்தை உருவாக்கும் செயல்முறை ஆகும். போரான் எஃகு 930 டிகிரி செல்சியஸுக்கு மேல் சூடேற்றப்பட்டு, பின்னர் டையில் அணைக்கப்படுகிறது. இதன் விளைவாக அதிக வலிமை, இலகுரக எஃகு பாகம் உள்ளது.

சூடான உலோக ஸ்டாம்பிங் பாகங்களின் முக்கிய நன்மைகள் அதிக இழுவிசை வலிமை மற்றும் அனைத்து சிக்கலான பகுதிகளையும் ஒரே நேரத்தில் உருவாக்கும் திறன், முடிக்கப்பட்ட தயாரிப்பில் அதிக அளவு ஒருமைப்பாடு. இந்த வழியில் உற்பத்தி செய்யப்படும் பாகங்கள் மற்ற உயர் வலிமை கொண்ட எஃகு உருவான பாகங்களைப் போல ஸ்பிரிங்பேக் மற்றும் வார்ப்பிங்கை அனுபவிப்பதில்லை. ஆனால் மறுபுறம், இரண்டாம் நிலை செயலாக்கத்தின் சிரமமும் அதிகமாக உள்ளது, இது டிரிம்மிங் மற்றும் வெட்டுதல் ஆகியவற்றை மிகவும் கடினமாக்குகிறது.

சூடாக செயல்படஉலோக முத்திரை, உங்களுக்கு பல உபகரணங்கள் தேவை, அவற்றுள்:

தேவையான வெப்பநிலையில் உலோகத்தை சூடாக்கும் திறன் கொண்ட வெப்ப அமைப்பு

குளிரூட்டும் அமைப்பு

தானியங்கி கையாளுதல் அமைப்பு, சூடான பாகங்களை கைமுறையாக கையாள முடியாது

வெப்ப அதிர்ச்சிக்கு மிகவும் எதிர்ப்புத் திறன் கொண்ட கருவிப் பொருட்கள்

ஹைட்ராலிக்/சர்வோ பிரஸ்கள் ட்வெல் செயல்பாட்டுடன்

மிக முக்கியமாக - அனைத்து செயலாக்க உபகரணங்களும் அனைத்து பாதுகாப்பு தேவைகளையும் பூர்த்தி செய்ய வேண்டும்

3. முற்போக்கான உலோக முத்திரை

முற்போக்கான ஸ்டாம்பிங், ப்ரோக்ரெசிவ் டை ஸ்டாம்பிங் என்றும் அழைக்கப்படும், பல ஸ்டாம்பிங் நிலையங்கள் வழியாகப் பொருளைக் கடத்துகிறது, ஒவ்வொன்றும் தனித்தனியாகப் பொருளைச் செயலாக்குகிறது, இந்த வெவ்வேறு நிலைகளில் உலோகத் தாள் எப்போதும் நீண்ட துண்டுடன் இணைக்கப்பட்டுள்ளது. இறுதி இயந்திரம் உலோக துண்டுகளிலிருந்து முடிக்கப்பட்ட தயாரிப்பை வெட்டுகிறது.

முற்போக்கான டை ஸ்டாம்பிங் பெரிய அளவிலான, நீண்ட கால உற்பத்தி செயல்முறைகளுக்கு ஒரு நல்ல தேர்வாகும், ஏனெனில் இது டையின் ஆயுளை நீட்டிக்கிறது, பெரிய தொகுதிகளில் கட்டுப்படுத்தக்கூடிய துல்லியத்தை பராமரிக்கிறது மற்றும் குறைந்தபட்ச கழிவுகளை உற்பத்தி செய்கிறது.

வெவ்வேறு அழுத்தங்கள் தேவைப்படும் பெரிய பகுதிகளை உருவாக்கும் போது, நீங்கள் பரிமாற்ற டை ஸ்டாம்பிங்கைப் பயன்படுத்த வேண்டும். இந்த செயல்முறை ஒரு சில சிறிய வழிகளில் மட்டுமே முற்போக்கான முத்திரையிலிருந்து வேறுபடுகிறது. பணிப்பகுதியானது உலோகத் துண்டுகளிலிருந்து ஆரம்பத்தில் பிரிக்கப்பட்டது, மேலும் ஒரு கன்வேயர் பெல்ட் பணிப்பகுதியை இயந்திரத்திலிருந்து இயந்திரத்திற்கு மாற்றுகிறது.