- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

ஸ்டாம்பிங் தொழில்நுட்பம்

2024-05-16

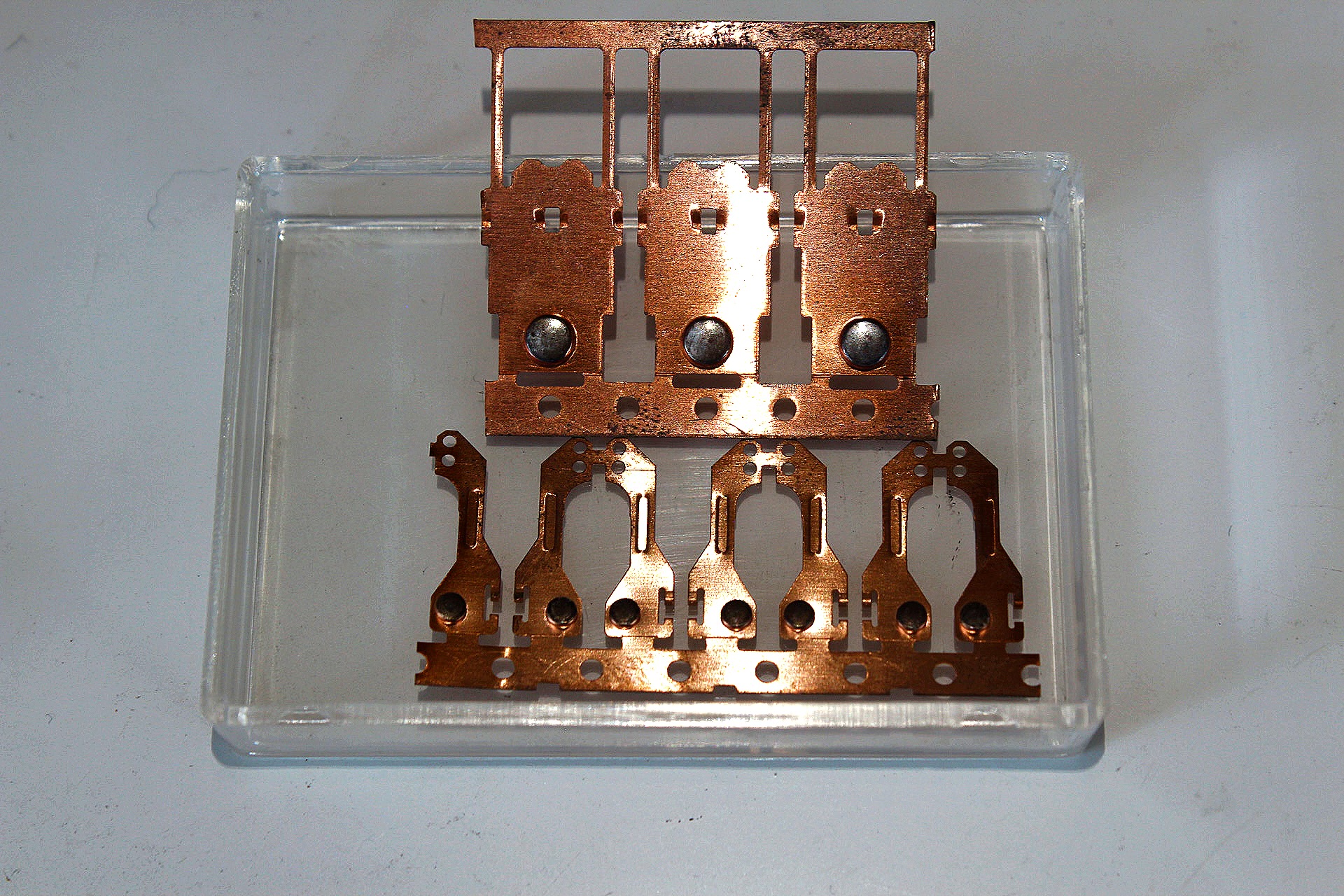

தேவையான வடிவத்தில் உலோகத் தாளைச் செயலாக்குவது குளிர் உருவாக்கும் செயல்முறையாகும். நிலையான குளிர் உருவாக்கும் தொழில்நுட்பம் என்பது ஸ்டாம்பிங், ஃபோர்ஜிங், எக்ஸ்ட்ரஷன், ரோலிங் மற்றும் டிராயிங் உள்ளிட்ட தாள் உலோக செயலாக்கமாகும். ஸ்டாம்பிங் என்பது தாள் உலோக செயலாக்கத்தில் மிகவும் பிரபலமான குளிர் உருவாக்கும் தொழில்நுட்பமாகும், மேலும் இது வாகனம், மின்னணு தகவல் தொடர்பு, விண்வெளி, கட்டுமான வன்பொருள் போன்ற பல தொழில்களில் பயன்படுத்தப்படுகிறது.

உலோக முத்திரை என்றால் என்ன?

ஸ்டாம்பிங் என்பது உலோகச் சுருள்கள் அல்லது தகடுகளை வடிவமைக்கப்பட்ட வடிவ வடிவ அச்சில் தேவையான வடிவியல் வடிவமாக மாற்ற ஸ்டாம்பிங் இயந்திரத்தின் அழுத்தத்தைப் பயன்படுத்தும் ஒரு உற்பத்தி முறையாகும். ஸ்டாம்பிங் செயல்முறையைப் பயன்படுத்தி, உற்பத்தி திறனை அதிக அளவில் மேம்படுத்தலாம் மற்றும் துல்லியமான உலோக ஸ்டாம்பிங் பாகங்களை உற்பத்தி செய்யலாம். செயல்முறைகள், அமைப்புகள் மற்றும் கருவிகளை மேம்படுத்துவதன் மூலம், ஸ்டாம்பிங் மேலும் தொழில்மயமாகிறது.

ஸ்டாம்பிங் இயந்திரம், ஸ்டாம்பிங் டை மற்றும் பஞ்ச் ஆகியவை ஸ்டாம்பிங் செயல்பாட்டில் மூன்று முக்கிய கூறுகள். தனிப்பயனாக்கப்பட்ட பகுதிகளுக்கு தனிப்பயனாக்கப்பட்ட அச்சுகள் தேவை, மாதிரிகள் அல்லது வரைபடங்களை அனுப்பவும், மேலும் HY பொறியாளர்கள் உங்களுக்கு இலவச மதிப்பீடு மற்றும் மேற்கோளை வழங்குவார்கள். டை ஸ்டாம்பிங் செயல்பாட்டின் போது உலோகத் தகடு நிறைய வெட்டுக் கழிவுகளை உருவாக்கும் என்று நீங்கள் நினைக்கலாம். தொழில்நுட்ப வளர்ச்சியால், தற்போது குறைவான கழிவுகள் உற்பத்தி செய்யப்படுகிறது. டை ஃபீடிங்கின் வடிவமைப்பின் மூலம், எந்த கழிவுகளும் விடப்படாது.

பகுதியின் சிக்கலான தன்மையைப் பொறுத்து, ஒவ்வொரு பகுதியையும் உற்பத்தி செய்வதற்கு பல படிகள் தேவைப்படலாம், இதில் குத்துதல், வெறுமையாக்குதல், புடைப்பு, வளைத்தல் மற்றும் வளைத்தல் ஆகியவை அடங்கும்.

என்ன பொருட்கள் முத்திரையிடப்படலாம்?

ஸ்டாம்பிங் உலோக பாகங்கள் மற்றும் சில பிளாஸ்டிக் மற்றும் கலப்பு பொருட்கள் மீது வேலை செய்கிறது. பின்வருபவை ஸ்டாம்பிங்கிற்கு பொதுவாகப் பயன்படுத்தப்படும் பொருட்கள்:

·•இரும்பு பாகங்கள்

·•அலுமினியம்

·•செம்பு

·•பித்தளை

·•டைட்டானியம்

·•நிக்ரோம்

·•பாலிஸ்டிரீன்

·•பாலிப்ரோப்பிலீன்

·•ஏபிஎஸ்

·•காிம நாா்

·•அராமிட் ஃபைபர்

ஸ்டாம்பிங் செயல்முறைகளின் வகைகள்

நிலையான ஸ்டாம்பிங் நடைமுறையின்படி, நான்கு செயல்முறைகள் உள்ளன: முற்போக்கான இறக்கம், நான்கு-ஸ்லைடு, ஆழமான வரைதல் மற்றும் குறுகிய கால ஸ்டாம்பிங்.

1. முற்போக்கான டை ஸ்டாம்பிங்

முற்போக்கான ஸ்டாம்பிங் என்பது மிகவும் திறமையான ஸ்டாம்பிங் செயல்முறையாகும், இது சிக்கலான பகுதிகளை அதிக அளவுகளில் தயாரிக்கப் பயன்படுகிறது. முற்போக்கான ஸ்டாம்பிங் செயல்பாட்டில், உலோகத் தாள் தொடர்ச்சியான அச்சு நிலையங்கள் வழியாக செல்கிறது, படிப்படியாக பல ஸ்டாம்பிங் செயல்பாடுகளைச் செய்து இறுதியில் பகுதியின் உற்பத்தியை நிறைவு செய்கிறது.

முற்போக்கான டை ஸ்டாம்பிங்கின் முக்கிய அம்சங்கள் பின்வருமாறு:

•மல்டி-ஸ்டேஷன் வடிவமைப்பு: முற்போக்கான டை ஸ்டாம்பிங் பல நிலையங்களுடன் பொருத்தப்பட்டுள்ளது, ஒவ்வொன்றும் குறிப்பிட்ட ஸ்டாம்பிங் செயல்பாடுகளைச் செய்கிறது. வெவ்வேறு பணிநிலையங்களை ஒவ்வொன்றாக கடந்து செல்வதன் மூலம், சிக்கலான பகுதிகளை உருவாக்குவதை முடிக்க, பல முத்திரையிடல் செயல்பாடுகள் தொடர்ச்சியாக செய்யப்படுகின்றன.

•தானியங்கி செயல்பாடு: முற்போக்கான டை ஸ்டாம்பிங் பொதுவாக இயங்குவதற்கு தானியங்கு உபகரணங்களைப் பயன்படுத்துகிறது, இதில் உணவு, பொருத்துதல், ஸ்டாம்பிங், வெளியேற்றம் மற்றும் பிற செயல்முறைகள் அடங்கும். இந்த ஆட்டோமேஷன் உற்பத்தித்திறன் மற்றும் நிலைத்தன்மையை அதிகரிக்கிறது மற்றும் மனித பிழையின் சாத்தியத்தை குறைக்கிறது.

•அதிகத் துல்லியம் மற்றும் மறுநிகழ்வு: ஒவ்வொரு நிலையமும் ஸ்டாம்பிங் செயல்பாட்டின் நிலை மற்றும் சக்தியை துல்லியமாக கட்டுப்படுத்துவதால், முற்போக்கான டை ஸ்டாம்பிங் அதிக துல்லியம் மற்றும் மீண்டும் மீண்டும் செய்யும் திறன் கொண்டது, ஒவ்வொரு பகுதியும் சீரான அளவு மற்றும் தரத்தில் இருப்பதை உறுதி செய்கிறது.

•விரைவான உற்பத்தி: முற்போக்கான டை ஸ்டாம்பிங் தொடர்ந்து அதிக எண்ணிக்கையிலான பாகங்களை குறுகிய காலத்தில் உற்பத்தி செய்யும், உற்பத்தி திறன் மற்றும் வெளியீட்டை மேம்படுத்துகிறது.

பன்முகத்தன்மை: முற்போக்கான டை ஸ்டாம்பிங் ஒரே நேரத்தில் பல ஸ்டாம்பிங் செயல்பாடுகளைச் செய்ய முடியும், அதாவது வெறுமையாக்குதல், குத்துதல், வளைத்தல் போன்றவை.

முற்போக்கான டை ஸ்டாம்பிங் வாகனத் தொழில், மின்னணு உபகரணங்கள், வீட்டு உபகரணங்கள், விண்வெளி மற்றும் பிற துறைகளில் பரவலாகப் பயன்படுத்தப்படுகிறது, மேலும் இது சிக்கலான உலோக பாகங்கள் மற்றும் கூறுகளின் உற்பத்திக்கு மிகவும் பொருத்தமானது.

2. நான்கு ஸ்லைடர் ஸ்டாம்பிங்

நான்கு-ஸ்லைடு ஸ்டாம்பிங் என்பது சிக்கலான வடிவ உலோக பாகங்களை தயாரிக்கப் பயன்படும் ஒரு சிறப்பு ஸ்டாம்பிங் செயல்முறையாகும். நான்கு ஸ்லைடுகளின் இயக்கத்தைக் கட்டுப்படுத்துவதன் மூலம் பல ஸ்டாம்பிங் செயல்பாடுகளை முடிக்க இது நான்கு-ஸ்லைடு பஞ்சைப் பயன்படுத்துகிறது.

நான்கு-ஸ்லைடு ஸ்டாம்பிங்கின் முக்கிய அம்சங்கள் பின்வருமாறு:

•நான்கு-ஸ்லைடு பஞ்ச்: நான்கு-ஸ்லைடு பஞ்ச் வெவ்வேறு ஸ்டாம்பிங் செயல்பாடுகளைக் கட்டுப்படுத்தும் நான்கு ஸ்லைடர்களைக் கொண்டுள்ளது. ஒவ்வொரு ஸ்லைடும் சுயாதீனமாக நகர முடியும், இது நெகிழ்வுத்தன்மையையும் பல்துறைத்திறனையும் அனுமதிக்கிறது.

•சிக்கலான பாகங்கள் உற்பத்தி: வளைதல், முறுக்கு, கியர்கள், நீரூற்றுகள் போன்ற சிக்கலான வடிவங்களைக் கொண்ட பாகங்களைத் தயாரிப்பதற்கு நான்கு ஸ்லைடர் ஸ்டாம்பிங் ஏற்றது. நான்கு ஸ்லைடு தொகுதிகளின் இயக்கம் மற்றும் நிலையைக் கட்டுப்படுத்துவதன் மூலம், சிக்கலான பகுதிகளை உருவாக்கலாம்.

•உயர் துல்லியம் மற்றும் நிலைத்தன்மை: நான்கு-ஸ்லைடு ஸ்டாம்பிங் அதிக துல்லியம் மற்றும் நிலைத்தன்மையைக் கொண்டுள்ளது, சீரான அளவு மற்றும் தரத்துடன் பாகங்களை உருவாக்குகிறது. ஸ்லைடு மற்றும் குத்தும் விசையின் இயக்கத்தை துல்லியமாக கட்டுப்படுத்துவதன் மூலம், துல்லியமான உருவாக்கும் முடிவுகளை அடைய முடியும்.

•திறமையான உற்பத்தி: நான்கு-ஸ்லைடு ஸ்டாம்பிங் பல ஸ்டாம்பிங் செயல்பாடுகளை குறுகிய காலத்தில் முடிக்க முடியும், உற்பத்தி திறன் மற்றும் வெளியீட்டை மேம்படுத்துகிறது. அதிவேக உற்பத்தி தேவைப்படும் பாகங்களின் வெகுஜன உற்பத்திக்கு இது ஏற்றது.

•பொருந்தக்கூடிய பொருட்களின் பரவலான வரம்பு: எஃகு, அலுமினியம், தாமிரம் போன்ற பல்வேறு உலோகப் பொருட்களுக்கு நான்கு-ஸ்லைடர் ஸ்டாம்பிங் பொருத்தமானது. இது வெவ்வேறு பகுதிகளின் தேவைகளைப் பூர்த்தி செய்ய வெவ்வேறு தடிமன் மற்றும் கடினத்தன்மை கொண்ட பொருட்களைக் கையாளும்.

நான்கு-ஸ்லைடர் ஸ்டாம்பிங் வாகனத் தொழில், மின்னணு உபகரணங்கள், வீட்டு உபகரணங்கள், வன்பொருள் பொருட்கள் மற்றும் பிற துறைகளில் பரவலாகப் பயன்படுத்தப்படுகிறது. இது ஒரு திறமையான, நெகிழ்வான மற்றும் துல்லியமான ஸ்டாம்பிங் செயல்முறையாகும், இது சிக்கலான வடிவங்கள் மற்றும் கோரும் பாகங்களை உருவாக்க பயன்படுகிறது.

3. ஆழமான வரைதல் மற்றும் ஸ்டாம்பிங்

டிரா ஸ்டாம்பிங் என்பது தட்டையான உலோகப் பொருட்களை ஆழமான, முப்பரிமாண வடிவங்களாக மாற்றுவதற்குப் பயன்படுத்தப்படும் ஒரு உலோக ஸ்டாம்பிங் செயல்முறையாகும். இது உலோகப் பொருளை ஒரு அச்சுக்குள் நீட்டுவதன் மூலம் விரும்பிய வடிவத்தை உருவாக்குகிறது.

ஆழமான வரைதல் ஸ்டாம்பிங்கின் முக்கிய அம்சங்கள் பின்வருமாறு:

•ஆழம் உருவாக்கம்: உருளை வடிவ பாகங்கள், கிண்ண வடிவ பாகங்கள், குறுகலான பாகங்கள் போன்ற ஆழத்துடன் கூடிய பாகங்களை உற்பத்தி செய்வதற்கு ஆழமான வரைதல் முத்திரை பொருத்தமானது. உலோகப் பொருளை படிப்படியாக நீட்டி, சிதைப்பதன் மூலம், விரும்பிய ஆழம் மற்றும் வடிவத்தை அடையலாம்.

•அச்சு வடிவமைப்பு: ஆழமான வரைதல் ஸ்டாம்பிங்கிற்கு உலோகப் பொருட்களின் சிதைவு மற்றும் நீட்டிப்புக்கு இடமளிக்கும் வகையில் சிறப்பாக வடிவமைக்கப்பட்ட அச்சுகள் தேவை. ஒரு அச்சு பொதுவாக ஒரு டை மற்றும் டாப் டை ஆகியவற்றைக் கொண்டுள்ளது, அவை விரும்பிய பகுதி வடிவத்தை உருவாக்க ஒன்றாக வேலை செய்கின்றன.

•அதிக துல்லியம் மற்றும் நிலைத்தன்மை: ஆழமான வரைதல் ஸ்டாம்பிங் அதிக துல்லியம் மற்றும் நிலைத்தன்மையைக் கொண்டுள்ளது, மேலும் அதே அளவு மற்றும் தரத்துடன் பாகங்களை உருவாக்க முடியும். அச்சு வடிவத்தையும் பொருளின் சிதைவையும் துல்லியமாக கட்டுப்படுத்துவதன் மூலம், துல்லியமான உருவாக்கும் முடிவுகளைப் பெறலாம்.

பல-நிலை உருவாக்கம்: ஆழமான வரைதல் ஸ்டாம்பிங்கிற்கு பொதுவாக பல ஸ்டாம்பிங் செயல்பாடுகள் தேவைப்படுகின்றன, ஒவ்வொன்றும் பொருளின் நீட்சி மற்றும் சிதைவின் அளவை படிப்படியாக அதிகரிக்கிறது. இந்த செயல்முறைகளின் கலவையானது மிகவும் சிக்கலான பகுதி வடிவங்களையும் அதிக ஆழத்தையும் அனுமதிக்கிறது.

பொருள் தேர்வு: எஃகு, அலுமினியம், தாமிரம், துருப்பிடிக்காத எஃகு உள்ளிட்ட பல்வேறு உலோகப் பொருட்களுக்கு ஆழமான வரைதல் ஸ்டாம்பிங் பொருத்தமானது. பொருள் தேர்வு பகுதியின் தேவைகள், வலிமை, அரிப்பு எதிர்ப்பு மற்றும் செலவு போன்ற காரணிகளைப் பொறுத்தது.

ஆட்டோமொபைல் உற்பத்தி, வீட்டு உபயோகப் பொருட்கள் உற்பத்தி, விண்வெளி, தொழில்துறை உபகரணங்கள் மற்றும் பிற துறைகளில் டீப் டிராயிங் ஸ்டாம்பிங் பரவலாகப் பயன்படுத்தப்படுகிறது. இது ஒரு திறமையான, துல்லியமான மற்றும் சிக்கனமான உருவாக்கும் செயல்முறையாகும், இது பல்வேறு ஆழங்களின் பகுதிகளை உற்பத்தி செய்வதற்கும் பல்வேறு தொழில்களின் தேவைகளைப் பூர்த்தி செய்வதற்கும் பயன்படுத்தப்படலாம்.

ஸ்டாம்பிங் செயலாக்கத்தில் உள்ள வேறுபாடுகள் என்ன?

பல்வேறு ஸ்டாம்பிங் செயல்முறைகள் தேவைகள் மற்றும் விரும்பிய வடிவங்களுக்கு ஏற்ப தயாரிக்கப்படுகின்றன.

வளைக்கும் செயல்முறை புரிந்து கொள்ள ஒப்பீட்டளவில் எளிதானது. பணித்தாள் ஒரு குறிப்பிட்ட அச்சுக்குள் செருகப்பட்டு, ஒரு பஞ்ச் அல்லது பிரஸ் பிரேக் மூலம் அழுத்தி, உருமாற்றம் மூலம் விரும்பிய வளைக்கும் கோணத்தை உருவாக்குகிறது. துளையிடுதல் என்பது சிறிய துளைகள், ஸ்லாட்டுகள் அல்லது வெட்டுக்களை உருவாக்க ஒரு பஞ்சைப் பயன்படுத்துவதாகும். பஞ்சிங் டை பணிப்பொருளை வைத்திருக்கிறது, மேலும் உலோகத் தகட்டில் துளைகளை வெட்ட அல்லது குத்துவதற்காக பஞ்ச் டையில் குறைக்கப்படுகிறது. ஸ்ட்ரெச்ஸ்ட்ரெச்சிங் என்பது ஒரு குறிப்பிட்ட வடிவம் அல்லது வடிவத்தை உருவாக்க ஒரு உலோகத் தாளை ஒரு டை வழியாக இழுக்கிறது. பஞ்சினால் உருவாக்கப்படும் உயர் தாக்க விசையானது உலோகத் தகட்டை அச்சுக்கு எதிராகத் தள்ளுகிறது, அச்சுகளின் குறுக்குவெட்டுக்கு பொருந்துமாறு திறம்பட சிதைக்கிறது. எம்போஸ்டெட் எம்போசிங் என்பது உலோகத் தாள் மீது உயர்த்தப்பட்ட மேற்பரப்பை உருவாக்க குத்துக்கள் மற்றும் இறக்கங்களைப் பயன்படுத்துவதாகும். பஞ்ச் விரும்பிய வடிவத்தின் எதிர்மறைப் படத்தைக் கொண்டுள்ளது, பின்னர் அது உலோகத் தகட்டில் அழுத்தப்பட்டு, மேற்பரப்பில் ஒரு உயர்த்தப்பட்ட அல்லது தாழ்த்தப்பட்ட படத்தை விட்டுவிடும். வார்ப்பு என்பது பெயர் குறிப்பிடுவது போல, வார்ப்பு என்பது ஒரு நாணயத்தின் அம்சங்களாக தாள் உலோகத்தை வடிவமைப்பதைக் குறிக்கிறது. தாளின் எதிரெதிர் பக்கங்களில் ஒன்றோடொன்று அழுத்தப்பட்ட இரண்டு டைகளைப் பயன்படுத்தி விரும்பிய பகுதியில் தாளைப் பதிக்கவும். க்யூரிங்க்யூரிங் என்பது கதவு கீல் போன்ற உலோகத் தாள்களை குழாய் வடிவிலோ சுயவிவரத்திலோ சிதைப்பதை உள்ளடக்குகிறது. இந்த செயல்முறை பொதுவாக சிறப்பு கருவிகள் அல்லது இயந்திரங்களைப் பயன்படுத்தி செய்யப்படுகிறது, அதாவது கர்லிங் இயந்திரங்கள் அல்லது பிரஸ் பிரேக்குகள். ஹெமிங்

விளிம்பின் தடிமனை அதிகரிக்க உலோகத் தாளின் விளிம்பை அதன் மீது மடித்து வைப்பது இதில் அடங்கும். இது ஒரு உலோகத் தாளின் ஒன்று அல்லது அதற்கு மேற்பட்ட குறிப்பிட்ட பகுதிகளுக்கு அழுத்தம் கொடுப்பதை உள்ளடக்கியது, அது வளைந்து வளைந்து உருவாக்குகிறது. இந்த ஸ்டாம்பிங் செயல்பாடுகள் அனைத்தும் அவற்றின் குறைந்த விலை, விரைவான உற்பத்தி, சிக்கலான வடிவத் திறன்கள் மற்றும் துல்லியம் ஆகியவற்றால் பிரபலமாக உள்ளன. ஸ்டாம்பிங் ±0.125 மிமீ முதல் ±1.5 மிமீ வரையிலான சகிப்புத்தன்மையுடன் கிடைக்கிறது.

ஸ்டாம்பிங் செயல்முறையின் பயன்பாடு

ஸ்டாம்பிங் பாகங்கள் சாதாரண வன்பொருள் முதல் மேம்பட்ட விண்வெளி பாகங்கள் வரை நம் அன்றாட வாழ்வில் எல்லா இடங்களிலும் உள்ளன. வேகமான, எளிமையான செயல்முறை, குறைந்த விலை மற்றும் துல்லியம் பல்வேறு வாகனங்கள், விண்வெளி, மருத்துவ சாதனங்களுக்கு ஏற்றதாக அமைகிறது.

|

தொழில் பயன்பாடுகள் |

விண்ணப்ப பகுதிகள் |

|

ஆட்டோமொபைல் தொழில் |

ஸ்டாம்பிங் தொழில்நுட்பத்தின் வளர்ச்சியில் வாகனத் தொழில் முக்கிய பங்கு வகிக்கிறது. பல்வேறு வாகன உதிரிபாகங்களைத் தயாரிப்பதற்காக முதலில் உருவாக்கப்பட்டது, இது இப்போது ஆட்டோமேஷன் மற்றும் கணினி கட்டுப்பாட்டு நிலைகளில் உள்ளது. ஸ்டாம்பிங் தொழில்நுட்பத்தைப் பயன்படுத்தும் ஆட்டோமொபைல்களில் உள்ள பொதுவான பாகங்கள், உடல் பேனல்கள், இயந்திர பாகங்கள், டிரான்ஸ்மிஷன் பாகங்கள், சஸ்பென்ஷன் பாகங்கள், உள்துறை அலங்காரம் போன்றவை. |

|

Tதொலைத்தொடர்பு |

இணைப்பிகள், சுவிட்சுகள், வீடுகள், ரிலேக்கள், மின்மாற்றி கோர்கள் போன்றவை. |

|

விண்வெளி |

ஸ்டாம்பிங் செயல்முறையானது, ஃபியூஸ்லேஜ் பாகங்கள், என்ஜின் கூறுகள், சக்கரங்கள், பிரேக்குகள், இருக்கைகள், கேபின் சுவர்கள் மற்றும் திரவ அமைப்பு கூறுகள் போன்ற பல்வேறு விண்வெளி கூறுகளை உருவாக்குகிறது. |

|

வீட்டு உபகரணங்கள் |

வாஷிங் மெஷின் டிரம், குளிர்சாதனப் பெட்டி கதவு லைனிங், ஓவன் ரேக், மைக்ரோவேவ் பிளேட், பிளெண்டர் பிளேடு, காபி மெஷின் ஃபில்டர் மற்றும் பல. |

|

Mஇராணுவ பாதுகாப்பு |

கவசத் தகடுகள், தலைக்கவசங்கள், பத்திரிகைகள், தூண்டுதல்கள், ஆண்டெனாக்கள், இணைப்பிகள், வழிசெலுத்தல் அமைப்புகள் மற்றும் பார்வை அமைப்புகள். |

|

Mமருத்துவ கருவிகள் |

ஸ்கால்பெல் கத்திகள், ஃபோர்செப்ஸ், இதயமுடுக்கிகள், செயற்கை மூட்டுகள், மருத்துவ குழாய்கள், பிரேஸ்கள், பிளவுகள், பல் கிரீடங்கள், மருத்துவ உணரிகள், நுண்ணோக்கிகள், மையவிலக்குகள், ஸ்டெதாஸ்கோப்புகள், செயற்கை இதய வால்வுகள், செயற்கை தசைநாண்கள் மற்றும் பல. |