- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

டை காஸ்டிங் செயல்முறை அறிமுகம்

2024-05-20

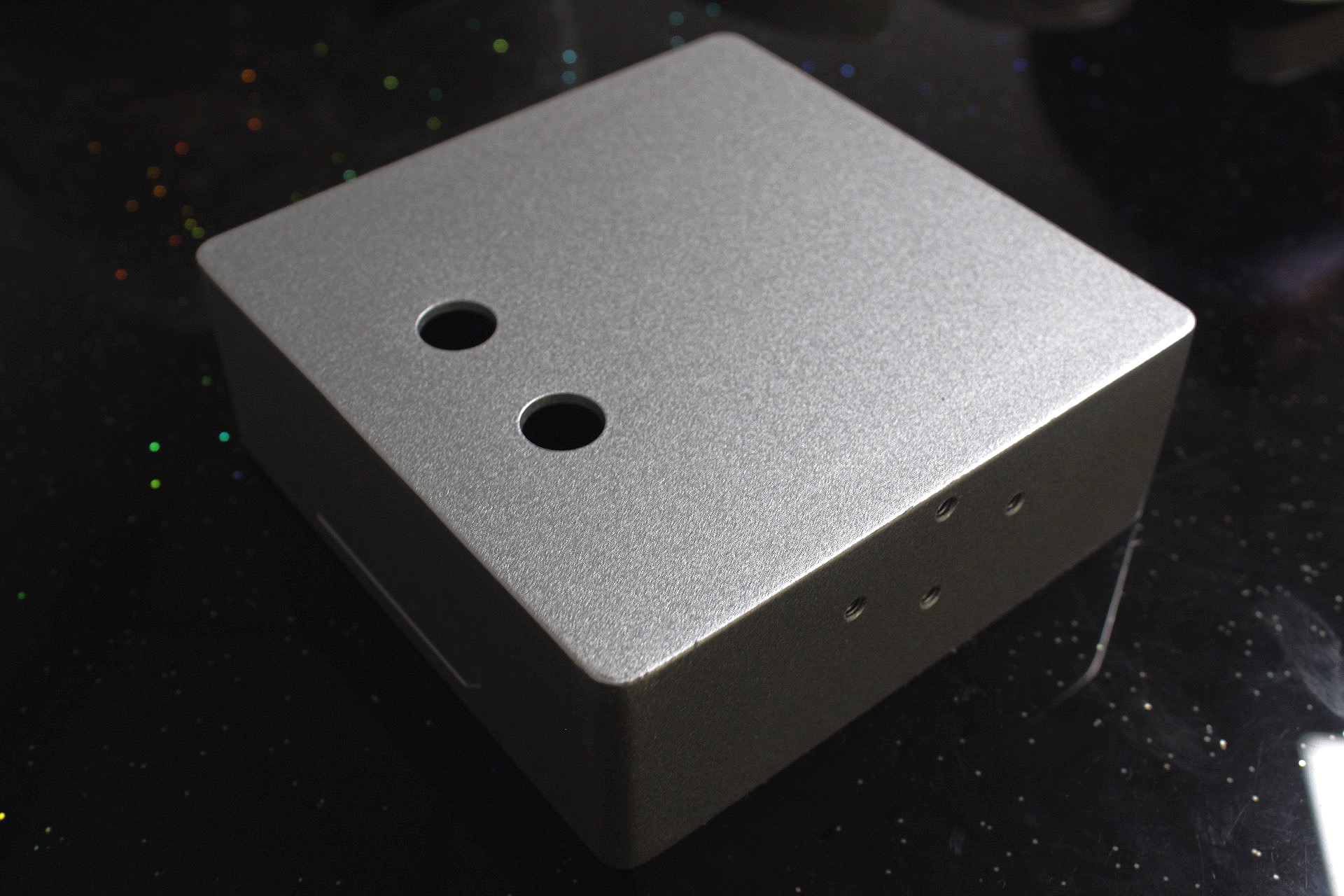

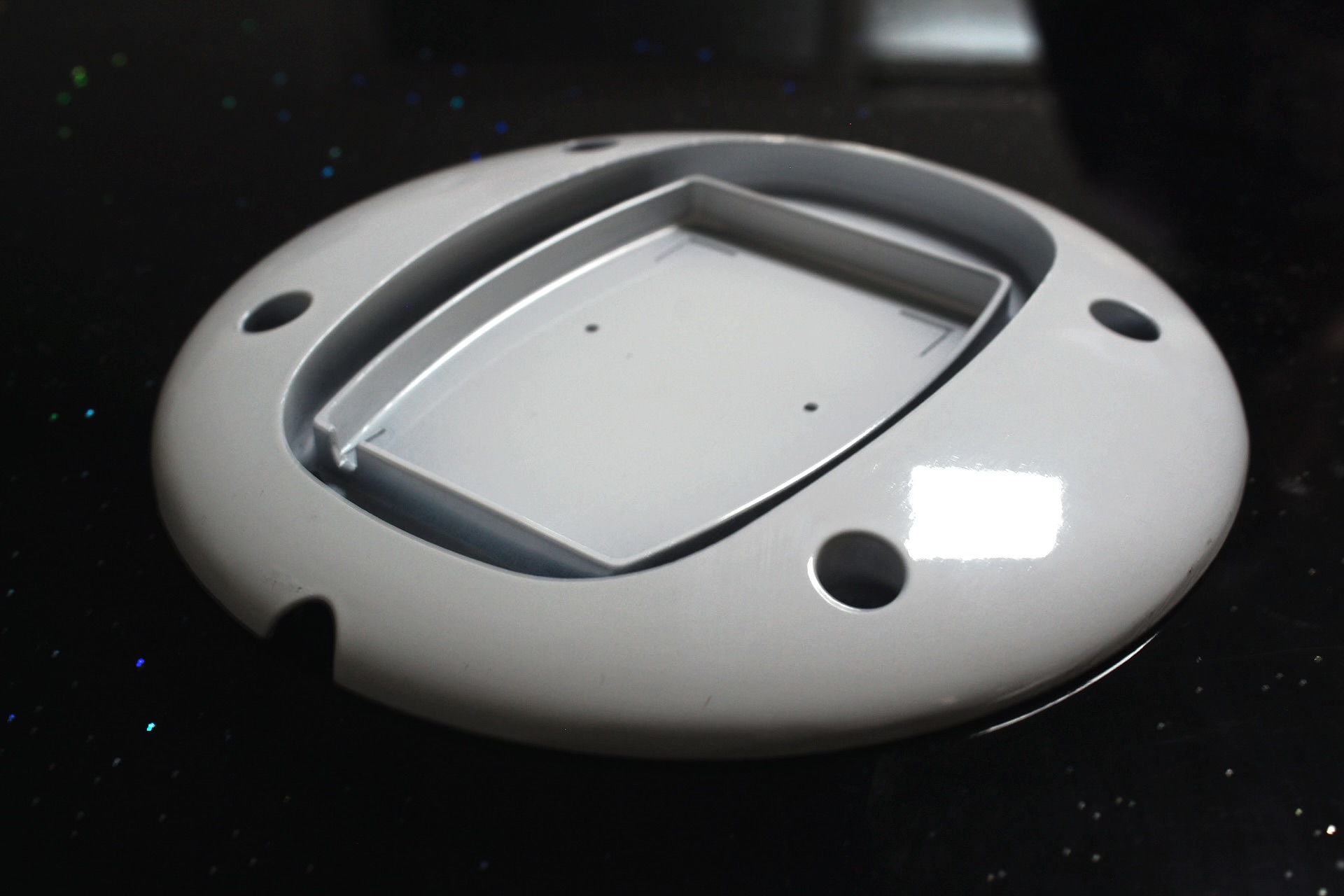

டை காஸ்டிங் (உயர் அழுத்த வார்ப்பு) என்பது வாகனம், விண்வெளி மற்றும் மின்னணுவியல் தொழில்களில் பரவலாகப் பயன்படுத்தப்படும் மிகவும் பொதுவாகப் பயன்படுத்தப்படும் தொழில்நுட்பங்களில் ஒன்றாகும்.

டை-காஸ்டிங் செயல்பாட்டில், உருகிய உலோகம் (பொதுவாக ஒளி கலவை) அச்சு குழியை அதிக அழுத்தம் மற்றும் பஞ்சின் செயல்பாட்டின் கீழ் அதிக வேகத்துடன் நிரப்புகிறது, மேலும் இறுதி வார்ப்புகளை உருவாக்க விரைவாக குளிர்கிறது.

மெக்னீசியம் மற்றும் அலுமினியம் கலவைகள் முக்கிய டை-காஸ்டிங் பொருட்கள். டை காஸ்டிங்கின் அலாய் பொருட்கள் முக்கியமாக இரும்பு அல்லாத உலோகங்கள் மற்றும் அவற்றின் கலவைகள் ஆகும், இதில் அலுமினிய கலவைகள் மிகப்பெரியவை.

ஒன்று. செயல்முறை ஓட்டம்

1.1 டை-காஸ்டிங் அச்சு நிறுவல் செயல்முறை

முதலில், அச்சு பூட்டி மற்றும் அச்சு மூடவும். பின்னர், உயர் வெப்பநிலை உருகிய உலோக திரவம் விரைவாக குழிக்குள் ஊற்றுவதற்கும் ஊசி போடுவதற்கும் நிரப்பப்படுகிறது. பின்னர், உருகிய உலோகம் ஒரு குறிப்பிட்ட அழுத்தத்தின் கீழ் விரைவாக குளிர்விக்கப்படுகிறது மற்றும் குளிர்விக்கும் அழுத்தத்தின் கீழ் வைக்கப்படுகிறது. பின்னர் தயாரிப்பு அச்சிலிருந்து வெளியேற்றப்பட்டு, அச்சு திறக்கப்பட்டு, பாகங்கள் வெளியே எடுக்கப்படுகின்றன. இறுதியாக, மேற்பரப்பு பர்ஸால் சுத்தம் செய்யப்படுகிறது.

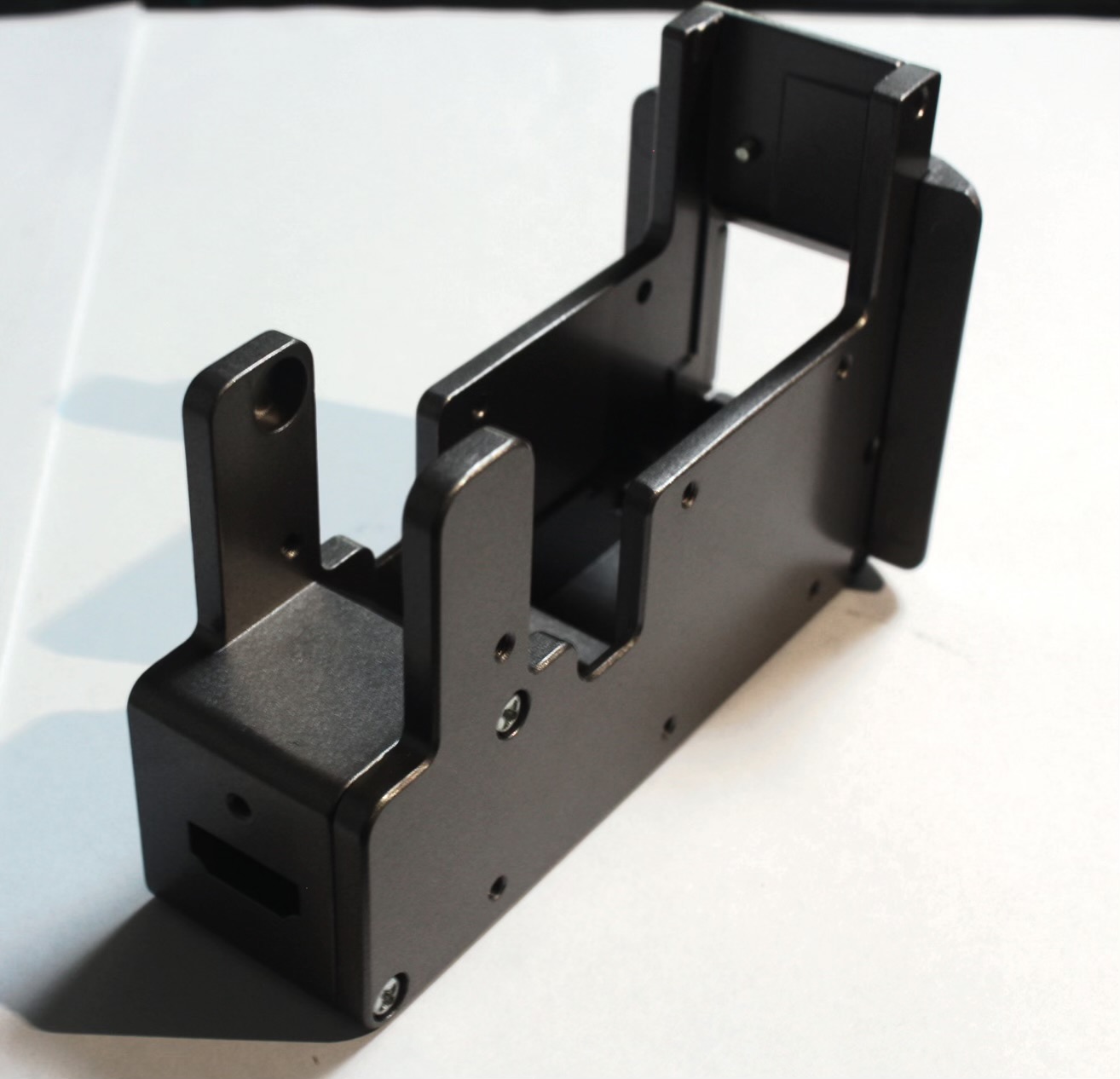

1.2 டை-காஸ்டிங் கருவி உபகரணங்கள்

டை காஸ்டிங் மெஷின்

டை காஸ்டிங் பொதுவாக குளிர் அறை டை காஸ்டிங் மற்றும் ஹாட் சேம்பர் டை காஸ்டிங் என பிரிக்கப்படுகிறது. டை-காஸ்டிங் மெஷின்களை சிறிய (160-400 டன்கள்), நடுத்தர அளவு (400-1,000 டன்கள்) மற்றும் பெரிய (1,000 டன்களுக்கு மேல்) டை-காஸ்டிங் இயந்திரங்கள் எனப் பிரிக்கலாம்.

டை-காஸ்டிங் பாகங்களின் உற்பத்தி செயல்பாட்டின் போது காற்று ஓட்டம் சுருட்டப்படும், எனவே இறக்கும் பாகங்கள் வெப்ப சிகிச்சைக்கு அனுமதிக்கப்படாது;

டை-காஸ்டிங் பாகங்கள் நிகர வடிவம் மற்றும் எந்திரம் இல்லாமல் நேரடியாக அசெம்பிளிக்காக பிந்தைய செயலாக்கம் (மணல் வெட்டுதல் அல்லது பிற);

二டை காஸ்டிங் செயல்முறை

அரை-திட செயல்முறை

2.1 செயல்முறையின் சுருக்கமான விளக்கம்

அரை-திட செயலாக்க தொழில்நுட்பம்: ஒரு கிளறி சாதனம் மூலம் திடப்படுத்தும் செயல்முறைக்கு உட்பட்ட உலோக உருகலை தீவிரமாக கிளறி, பின்னர் கிளறி நடவடிக்கை மூலம் டென்ட்ரைட்டுகளை முழுமையாக உடைத்து, உலோக உருகலில் சமமாக விநியோகிக்கப்படும் புதிய கோள அல்லது நீள்வட்ட வடிவ முதன்மை திட நிலைகளைப் பெறுதல். அதாவது, அரை-திடக் குழம்பு, இறுதியாக தயாரிக்கப்பட்ட அரை-திடக் குழம்பு அடுத்தடுத்த செயலாக்கத்திற்கு உட்படுத்தப்படுகிறது. லிக்விட் டை ஃபோர்ஜிங் மற்றும் செமி-சாலிட் டை காஸ்டிங் போன்றவற்றுக்குப் பயன்படுத்தலாம்.

2.2 செயல்முறை நன்மைகள்

அரை-திட செயலாக்கம் டென்ட்ரிடிக் அல்லாத அரை-திடக் குழம்பைப் பயன்படுத்துவதால், இது பாரம்பரிய டென்ட்ரைட் திடப்படுத்தல் பயன்முறையை உடைக்கிறது. திரவ செயலாக்கத்துடன் ஒப்பிடும்போது இது பல தனித்துவமான நன்மைகளைக் கொண்டுள்ளது:

(1) உலோகத்தின் திடப்படுத்தல் சுருக்கம் குறைக்கப்படுகிறது, முதன்மை படிக தானியங்கள் நன்றாக இருக்கும், மற்றும் கலவை சீரானது, எனவே தயாரிப்பு ஒரு பிரிக்கப்பட்ட அமைப்பு இல்லை மற்றும் சிறந்த செயல்திறன் கொண்டது;

(2) அரை-திட ஸ்லரியின் முதன்மை திடமான கட்டம் கோளத்திற்கு அருகில் உள்ளது, மேலும் அதன் சிதைவு எதிர்ப்பு சிறியதாக உள்ளது, மேலும் உருவாக்கும் ஆற்றல் நுகர்வு கணிசமாகக் குறைக்கப்படுகிறது. சிக்கலான வடிவங்களைக் கொண்ட பாகங்கள் தயாரிக்கப்படலாம், மேலும் உருவாக்கும் வேகம் வேகமாக இருக்கும், செயலாக்க நடைமுறைகள் பெரிதும் குறைக்கப்படுகின்றன, செயலாக்க உபகரணங்களை சிறியதாக மாற்றலாம் மற்றும் முதலீடு குறைக்கப்படுகிறது. சிறிய;

(3) உருவாகும் வெப்பநிலை குறைவாக உள்ளது, மற்றும் அரை-திடக் குழம்பு திடப்படுத்தலின் மறைந்த வெப்பத்தின் ஒரு பகுதி வெளியிடப்பட்டது, எனவே செயலாக்க உபகரணங்களில் திடப்படுத்துதல் சுருக்கம் மற்றும் வெப்ப அதிர்ச்சி ஆகியவை வெகுவாகக் குறைக்கப்படுகின்றன, இது அச்சின் ஆயுளை பெரிதும் மேம்படுத்துகிறது. , மற்றும் தயாரிப்பு துல்லியமான பரிமாணங்கள் மற்றும் உயர் செயல்திறன் கொண்டது. குறிப்பிடத்தக்க வகையில் மேம்படுத்தப்பட்டுள்ளது;

(4) அரை-திடக் குழம்பின் பாகுத்தன்மை அதிகமாக உள்ளது, மேலும் வலுவூட்டும் பொருட்களை (துகள்கள் அல்லது இழைகள்) பிரித்தெடுத்தல், மூழ்குதல் மற்றும் மிதத்தல் மற்றும் கலப்புப் பொருட்களைத் தயாரிப்பதில் சேர்க்கைகளை ஈரமாக்காதது போன்ற தொழில்நுட்ப சிக்கல்களை மேம்படுத்த எளிதாகச் சேர்க்கலாம். , கலப்பு பொருட்களின் உற்பத்திக்கான புதிய வாய்ப்புகளைத் திறக்கிறது. ஒரு புதிய வழி.

2.3 அரை-திட மோல்டிங் செயல்முறை

அரை-திட செயலாக்கத்திற்கான திறவுகோல் அரை-திட குழம்பு தயாரிப்பதில் உள்ளது. மின்காந்த கிளறல் தொழில்நுட்பம், இயந்திர கிளறல் தொழில்நுட்பம், திரிபு செயல்படுத்தும் தொழில்நுட்பம், ஒற்றை உருளை சுழற்சி தொழில்நுட்பம், மீயொலி அதிர்வு தொழில்நுட்பம், தூள் உலோகம் தொழில்நுட்பம் மற்றும் தெளித்தல் தொழில்நுட்பம் அரை-திட குழம்பு அல்லது வெற்றிடங்களுக்கு உருவாக்கப்பட்டுள்ளன. டெபாசிஷன் டெக்னாலஜி, லோ சூப்பர்ஹீட் காஸ்டிங் தொழில்நுட்பம், டர்புலன்ஸ் எஃபெக்ட் டெக்னாலஜி, மெல்ட் மிக்ஸிங் டெக்னாலஜி மற்றும் பிற தொழில்நுட்பங்கள்.

வாகனத் தொழிலில் இறக்க-காஸ்டிங் செயல்முறையின் பயன்பாடு

வாகனத் தொழிலில் டை காஸ்டிங் பரவலாகப் பயன்படுத்தப்படுகிறது. எஞ்சின்கள் (சிலிண்டர் பிளாக்குகள், சிலிண்டர் ஹெட்ஸ், இன்டேக் பைப்புகள், முதலியன), டிரான்ஸ்மிஷன் ஹவுசிங்ஸ், வீல் ஹப்ஸ் போன்ற கட்டமைப்பு சாராத பாகங்களில் டை காஸ்டிங் பரவலாகப் பயன்படுத்தப்படுகிறது. டை-காஸ்டிங் பாகங்கள் சேஸ் சஸ்பென்ஷன், பாடி-இன்-ஒயிட் கட்டமைப்பு பாகங்கள் (குறுக்கு கற்றைகள், அதிர்ச்சி கோபுரங்கள் போன்றவை), உள்ளடக்கும் பாகங்கள், உட்புற பாகங்கள் மற்றும் பிற கூறுகளிலும் பயன்படுத்தப்படுகின்றன.

டை-காஸ்டிங் மெஷின் டன்னேஜ் (>4,000T) மற்றும் புதிய ஆற்றல் வாகனங்களின் வளர்ச்சியின் பயனாக, டை-காஸ்டிங் பாகங்கள் பெரிய அளவிலான மற்றும் ஒருங்கிணைந்த உற்பத்தியை நோக்கி உருவாகி வருகின்றன. (கதவு பிரேம்கள், ஏ-பில்லர்கள், பின்புற நீளமான பிரேம்கள், டிரங்க் இமைகள் போன்றவை) பெரிய உடல் கட்டமைப்பு பாகங்களை டை-காஸ்டிங் மூலம் தயாரித்து அசெம்பிள் செய்யலாம்.