- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

ஸ்டாம்பிங் தயாரிப்பு அறிமுகம் - ரேஸர் பிளேடுகளின் உற்பத்தி செயல்முறை மற்றும் அதன் முக்கிய படிகள்

எப்படி இருக்கிறார்கள்ரேஸர் கத்திகள்அன்றாட வாழ்வில் பொதுவாகப் பயன்படுத்தப்படும்?

இது ஒரு டஜன் செயல்முறைகளுக்கு மேல் செல்ல வேண்டும், மேலும் 0.1 மிமீ துருப்பிடிக்காத எஃகு தாளை மிகவும் கூர்மையான முடிக்கப்பட்ட தயாரிப்பாக மாற்றுவதற்கு முன்பு ஒவ்வொரு செயல்முறையும் கண்டிப்பாகக் கையாளப்பட வேண்டும்.

1. கத்திகளின் உற்பத்தி செயல்முறை

ரேஸர் பிளேடுகளின் அடிப்படை உற்பத்தி படிகள் பின்வருமாறு:

மெட்டீரியல் ஸ்டாம்பிங் - தணித்தல் - டெம்பரிங் - கரடுமுரடான அரைத்தல் - நன்றாக அரைத்தல் - நன்றாக அரைத்தல் - மெருகூட்டல் - ஆய்வு - சுத்தம் செய்தல் - குரோம் முலாம் - ஊறவைத்தல் - உலர்த்துதல் - பேக்கேஜிங்.

2. ரேஸர் பிளேடுகளின் முக்கிய இணைப்புகள்

கத்தி தயாரிப்பில் ஒவ்வொரு அடியும் முக்கியமானது. எடுத்துக்காட்டாக, குத்துதல் மாதிரி, தணிக்கும் வெப்பநிலை, கத்தி அரைக்கும் கோணம் மற்றும் பேக்கேஜிங் கூட மிகவும் முக்கியமானது, ஏனெனில் வெட்டு விளிம்பை சேதப்படுத்த முடியாது. இந்த படிகளில், அவற்றில் நான்கு மிகவும் முக்கியமானவை மற்றும் பிளேட்டின் இறுதி தரத்தை தீர்மானிக்கின்றன ——ஆயுள், கூர்மை மற்றும் ஆறுதல்.

① மூலப்பொருட்கள்

பொது ரேஸர் பிளேட்டின் பொருள் முக்கியமாக 3Cr13 மற்றும் 4Cr13 மார்டென்சிடிக் துருப்பிடிக்காத எஃகு மூலம் தயாரிக்கப்படுகிறது. துல்லியமான செயலாக்கத்திற்குப் பிறகு, அது 0.3/0.4 மிமீ துருப்பிடிக்காத எஃகு தாள்களாக உருட்டப்பட்டு, கீற்றுகளாகப் பிரிக்கப்பட்டு, இறுதியாக பிளேட்டைப் பயன்படுத்துவதற்கு முன்பு செயலாக்கப்படுகிறது. எஃகு கீற்றுகள் கார்பன் உள்ளடக்கத்தால் வேறுபடுகின்றன. சந்தையில் உள்ள உயர்தர கத்திகள் அனைத்தும் 6Gr13 துருப்பிடிக்காத எஃகு மூலம் செய்யப்படுகின்றன. உயர்தர துருப்பிடிக்காத எஃகு கீற்றுகளால் செய்யப்பட்ட கத்திகள் சிறந்த நிலைத்தன்மையைக் கொண்டுள்ளன, அதாவது அதே நிலைமைகளின் கீழ், அவை சோதனையை சிறப்பாக தாங்கும்.

② வெப்ப சிகிச்சை

வெப்ப சிகிச்சையானது பெரும்பாலும் தணித்தல் என்று அழைக்கப்படுகிறது, இது ஒரு பொருளை அதிக வெப்பநிலைக்கு உட்படுத்தி பின்னர் குளிர்விக்கும் ஒரு சிகிச்சை முறையாகும். பண்டைய வாள்களின் உற்பத்தி, தணிப்பதன் மூலம் ஆயுதங்களின் கடினத்தன்மை மற்றும் நெகிழ்வுத்தன்மையை மேம்படுத்தியது. வெப்ப சிகிச்சைக்குப் பிறகு, பிளேடு 760-780 இன் அதிக கடினத்தன்மையைக் கொண்டிருப்பது மட்டுமல்லாமல், அதன் கண்ணாடி அமைப்பு சீரானதாகவும் மென்மையாகவும் மாறும். பிளேடு உடையக்கூடியதா இல்லையா என்பது அணைக்கும் செயல்முறையைப் பொறுத்தது.

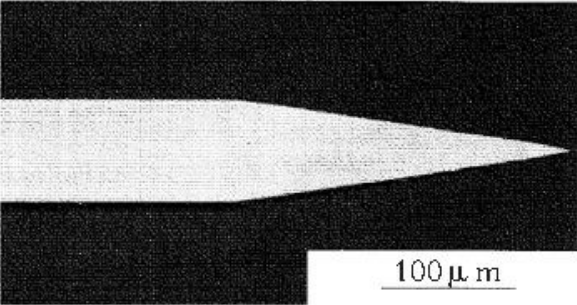

சிதைந்த பிறகு வணிக ரீதியாக கிடைக்கும் ரேஸர் பிளேட்டின் பிளேடு பகுதி படம் 1 (a) இல் காட்டப்பட்டுள்ளது, மேலும் நுண் கட்டமைப்பு படம் 1 (b) இல் காட்டப்பட்டுள்ளது. படம் 1 இலிருந்து பார்க்க முடிந்தால், ரேஸர் பிளேட்டின் விளிம்பு மிகவும் கூர்மையான வடிவத்தில் செயலாக்கப்படுகிறது, மேலும் அதன் உள் நுண்ணிய அமைப்பு ஒரு மார்டென்சைட் மேட்ரிக்ஸாகும், இது நன்றாக கோள கார்பைடுகள் சிதறடிக்கப்படுகின்றன.

(அ) கத்தி பிரிவு

(ஆ) நுண் கட்டமைப்பு

இரண்டு கேள்விகள்: கத்தி மிகவும் மெல்லியதாக இருக்கும்போது ஏன் மிகவும் கடினமாக உள்ளது? கத்தி கூர்மையாக்கப்பட்டதா அல்லது வெப்ப சிகிச்சைக்கு முதலில் உள்ளதா? மேற்கண்ட விவாதத்தில் இரண்டாவது கேள்விக்கு விடை கிடைத்துள்ளது.

தடிமன்துருப்பிடிக்காத எஃகு துண்டுரேஸர்களுக்கு 1 மிமீ மட்டுமே பயன்படுத்தப்படுகிறது. இது முதலில் ஒரு பிரஸ் மூலம் பிளேடு வடிவத்தில் வெட்டப்படுகிறது. இந்த நேரத்தில், கத்தி காகிதம் போல மென்மையாக இருக்கும். பின்னர் அது வெப்ப சிகிச்சை, கிரையோஜெனிக் சிகிச்சை, மென்மையாக்கப்பட்டது, பின்னர் கூர்மைப்படுத்தப்பட்டது, தரம் சோதிக்கப்பட்டது, சுத்தம் செய்யப்பட்டு, இறுதியாக பூசப்பட்டது, வலிமை சோதிக்கப்பட்டது, துருப்பிடிக்காத சிகிச்சை, பேக்கேஜ் போன்றவை.

ரேஸர் பிளேடு எஃகுக்கு, ரேஸர் பிளேட்டின் கூர்மை மற்றும் ஆயுள் ஆகியவற்றில் தீங்கு விளைவிக்கும் அசுத்த கூறுகளைக் கட்டுப்படுத்துவது மிகவும் முக்கியமானது. ரேஸர் பிளேட் ஸ்டீலின் பல்வேறு தேவையான பண்புகளை விரிவாகப் பொருத்துவது மிகவும் முக்கியம், எனவே ரேஸர் பிளேடு எஃகு உற்பத்தி செயல்பாட்டில், கார்பன் மற்றும் குரோமியம் போன்ற முக்கிய கூறுகள் கண்டிப்பாக கட்டுப்படுத்தப்பட வேண்டும், ஆனால் தூய்மையற்ற கூறுகள் கண்டிப்பாக கட்டுப்படுத்தப்பட வேண்டும். .

உண்மையில், கத்திகளின் உற்பத்தி செயல்பாட்டில், கடுமையான ஆய்வு நடைமுறைகள் உள்ளன, மேலும் ஒவ்வொரு இணைப்பிற்கும் தொடர்புடைய ஆய்வு தரநிலைகள் உள்ளன. குறிப்பாக, பிளேட்டின் கூர்மை சோதனை மிகவும் உள்ளுணர்வு மற்றும் உறுதியானது.

கூடுதலாக, வெப்ப சிகிச்சை இணைப்பில், பிரபலமான சுவிஸ் ஆர்மி கத்தி, ஸ்வில்லிங் கிச்சன் கத்தி மற்றும் ஜில்லெட்டின் ரேஸர் பிளேடுகள் ஆகியவை நுகர்வோருக்கு உள்ளுணர்வு உணர்வைத் தருகின்றன.

ஒவ்வொருவருக்கும் அவரவர் தரங்களும் தேவைகளும் உள்ளன. உயர்தரத்தைப் பயன்படுத்த வேண்டுமாஎஃகு அல்லது பொது எஃகு, வெளியேறும் தரநிலைகள் கண்டிப்பானதாக இருந்தாலும் இல்லாவிட்டாலும், அதை குறுகிய காலத்தில் பார்க்க முடியாது, மேலும் நுகர்வோர் நீண்ட காலத்திற்கு தங்கள் கால்களால் வாக்களிப்பார்கள்.